1938 წელს Nestle-მ ხსნადი ყავის წარმოებისთვის დანერგა გაუმჯობესებული შესხურებით გაშრობის მეთოდი, რაც ხსნადი ყავის ფხვნილს ცხელ წყალში სწრაფად გახსნის საშუალებას აძლევდა. გარდა ამისა, მცირე მოცულობა და ზომა მის შენახვას აადვილებს. ამიტომ, ის სწრაფად განვითარდა მასობრივ ბაზარზე. ამჟამად ხსნადი ყავის ცნობილი ბრენდებია Nestle, Maxwell, UCC და ა.შ.

მყისიერი ყავის წარმოების პროცესი

ხსნადი ყავა არის ყავის მყარი სასმელი, რომელიც დამუშავებულია ყავის მარცვლების მოხალვითა და დაქუცმაცებით, ხსნადი ნივთიერებების წყალში ექსტრაქციით და შემდეგ ცხელი ჰაერით ან გაყინვით გაშრობით. ის ადვილად იხსნება წყალში და კვლავ მიიღება თხევადი ყავა ორიგინალური გემოთი და არომატით. წარმოების პროცესი შემდეგია: ყავის მარცვლების სკრინინგი, მინარევების მოცილება, მოხალვა, დაფქვა, ექსტრაქცია, კონცენტრირება, გაშრობა, შეფუთვა.

II. ხსნადი ყავის წარმოების პროცესის ძირითადი პუნქტები

(I) ნედლი ყავის მარცვლების წინასწარი დამუშავება

პირველ რიგში, ნედლეული ფრთხილად უნდა შეირჩეს. ახალი ყავის მარცვლები უნდა იყოს კაშკაშა, მრგვალი და ერთგვაროვანი ზომის, გარდა ობისებრი, ფერმენტირებული, შავი, ჭიაყელათი შეჭმული, ძლიერ დამტვრეული და სხვა უხარისხო მარცვლებისა, ასევე სხვადასხვა მინარევების, როგორიცაა თესლის ნაჭუჭები, მიწის ბლოკები, ხის ბლოკები, ქვები და ლითონები. ხარისხის უზრუნველსაყოფად, გამოყოფა შეიძლება განხორციელდეს ვიბრაციული ბადეების, ქარის წნევის ან ვაკუუმური ტრანსპორტირების საშუალებით.

(II) შეწვა

მოხალვა გადამწყვეტი პროცესია ხსნადი ყავის არომატისა და ხარისხის ფორმირებისთვის. ყავის მარცვლების კომერციული პროცესები ძირითადად ნახევრად ცხელი ჰაერის პირდაპირი ცეცხლის მოხალვას ან ცხელი ჰაერის მოხალვას იყენებს მბრუნავი დოლის ფორმის მოხალვის კამერებით. მოხალვის ტემპერატურა და მოხალვის დრო ძირითადი გადამწყვეტი ფაქტორებია.

მოხალვის დროის ხანგრძლივობა განსხვავდება არა მხოლოდ ყავის ჯიშისა და ტიპის მიხედვით, არამედ საბოლოო პროდუქტისთვის საჭირო მოხალვის ხარისხზეც. მოკლე მოხალვის დრო მიუთითებს, რომ ყავის მარცვლები რბილია ძლიერი მჟავიანობით, სუსტი სიმწარით და დაფქვის შემდეგ ადვილად მოსაპოვებელია. პირიქით, ხანგრძლივი მოხალვის დრო მიუთითებს, რომ ყავის მარცვლები ხრაშუნაა სუსტი მჟავიანობით, ძლიერი სიმწარით და დაბალი ეფექტურობით მოპოვებისას, რაც უფრო წვრილი ფხვნილის შემცველია.

არასაკმარისი მოხალვა გამოიწვევს სუსტ არომატს, მზა პროდუქტის ცუდ ფერს და დაბალ ექსტრაქციის სიჩქარეს; ზედმეტი მოხალვა გამოიწვევს ზეთის მეტ ნალექს, რაც შეაფერხებს ექსტრაქციას და გავლენას მოახდენს შესხურებით გაშრობის ოპერაციაზე. ამიტომ, კარგი მოხალვის პირობები უნდა განისაზღვროს პროდუქტის ფერით, არომატით, მოსავლიანობით, ეკონომიკური ეფექტურობითა და საწარმოო აღჭურვილობის დიზაინის პირობებით.

როდესაც ყავის მარცვლები საჭირო მოხალვის ხარისხს მიაღწევენ, გამორთეთ ცეცხლი, შეწყვიტეთ გაცხელება და დაუყოვნებლივ გააგრილეთ ყავის მარცვლები. რადგან გაცხელების შეწყვეტის შემთხვევაშიც კი, ყავის მარცვლებში არსებული სითბო გარკვეული დროის განმავლობაში გააგრძელებს მოხალვას, ამიტომ მას შემდეგ, რაც ყავის მარცვლები ბარაბნის მოხალვის კამერიდან გადმოიღვრება, ტემპერატურის მატების თავიდან ასაცილებლად, უნდა ჩაირთოს გამწოვი ვენტილატორი მათი გასაგრილებლად. ინდუსტრიაში, მოხალვის კამერაში გარკვეული რაოდენობის ცივი წყალი შეისხურება მის გასაგრილებლად, შემდეგ კი მოხალული ყავის მარცვლები გამოდის მოხალვის კამერიდან გასაგრილებლად.

(III) სტატიკური შენახვა

საუკეთესოა მოხალული ყავის მარცვლების ერთი დღით შენახვა, რათა ნახშირორჟანგი და სხვა აირები კიდევ უფრო აორთქლდეს და გამოიყოს, ამასთანავე, სრულად შეიწოვოს ჰაერში არსებული ტენიანობა და დარბილდეს მარცვლები, რაც ხელს უწყობს ექსტრაქციას. დაფქვის ნაწილაკების ზომა დამოკიდებულია გამოყენებულ ექსტრაქციის აღჭურვილობაზე. წვრილი ნაწილაკები ხელს უწყობს მაღალეფექტურ ექსტრაქციას, მაგრამ აფერხებს შემდგომ ფილტრაციას, ხოლო უხეში ნაწილაკების ექსტრაქცია რთულია, მაგრამ ფილტრაცია უფრო ადვილია. ზოგადად, დაფქული ყავის ნაწილაკების საშუალო დიამეტრი დაახლოებით 1.5 მმ-ია.

(IV) ექსტრაქცია

ექსტრაქცია ხსნადი ყავის წარმოების პროცესის ყველაზე რთული ცენტრალური ნაწილია. ექსტრაქციისთვის ჩვეულებრივ გამოყენებულ აღჭურვილობას ექსტრაქტორი ეწოდება, რომელიც შედგება 6-დან 8-მდე ექსტრაქციის ავზისგან, რომლებიც ერთმანეთთან მილებით არის დაკავშირებული და შეიძლება მონაცვლეობით ჩამოყალიბდეს სამუშაო ერთეულად.

(V) თხევადი და მყარი ნივთიერებების გამოყოფა

ექსტრაგირებული ყავის სითხისგან დიდი რაოდენობით მყარი ნაწილაკები დარჩება. ეს მოითხოვს ყავის სითხის სითხე-მყარი ნაწილაკების გამოყოფას შემდეგ პროცესში გადატანამდე. ზოგადად, საჭირო გამოყოფის ეფექტის მიღწევა შესაძლებელია პეპლისებრი გამყოფით.

(VI) კონცენტრაცია

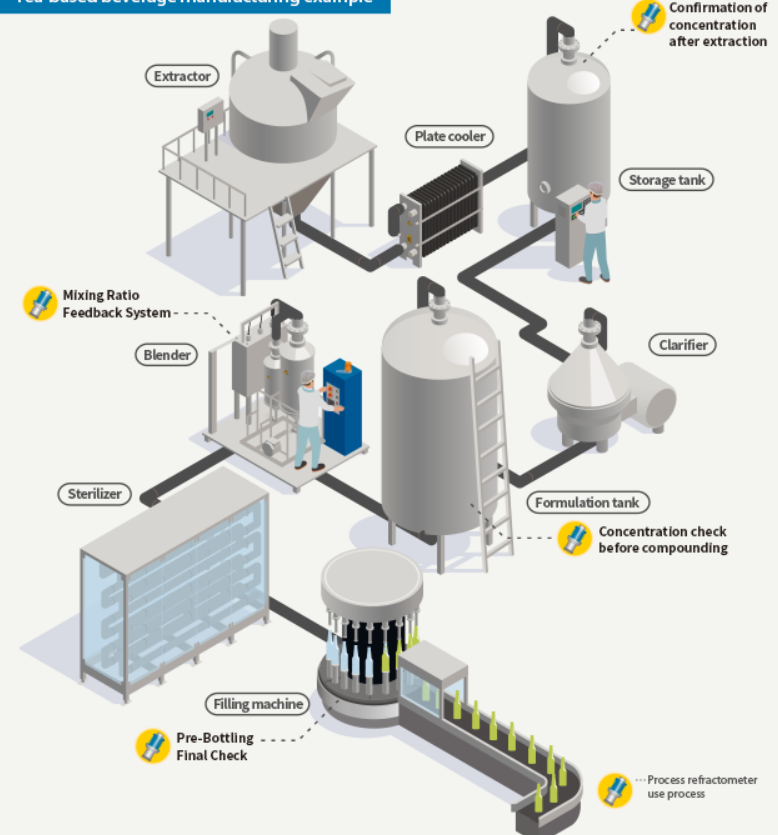

კონცენტრაცია კატეგორიებად იყოფა ვაკუუმურ კონცენტრაციად, ცენტრიდანულ კონცენტრაციად და ზოგადად გაყინულ კონცენტრაციად. გაშრობის ეფექტურობის გასაუმჯობესებლად, აღჭურვილობაში ინვესტიციისა და ენერგიის მოხმარების შესამცირებლად, მყარი ნივთიერების კონცენტრაცია კონდენსირდება 35%-ზე მეტის მისაღწევად. ვაკუუმური კონცენტრაცია წყლის დუღილის ტემპერატურას დაახლოებით 60 გრადუსამდე ამცირებს 0.08 მპა-ზე მეტი ვაკუუმური წნევის პირობებში. ამგვარად, სითხე უფრო სწრაფად კონცენტრირდება. კაფიfeე სლჩქარი კონცეფციაინტრატიონმეტრირეალურ დროში მაღალი სიზუსტის მონიტორინგის წყალობით, საბოლოო მომხმარებლებს ეხმარება კონცენტრაციის განმეორებითი და შემაწუხებელი განსაზღვრისგან თავის დაღწევაში. კონცენტრატის კონცენტრაცია, როგორც წესი, არ აღემატება 60%-ს (რეფრაქტომეტრი). რადგან აორთქლების კოშკიდან გამომავალი კონცენტრირებული სითხის ტემპერატურა ოთახის ტემპერატურაზე მაღალია, დანაკარგის შესამცირებლად ის შესანახ ავზში გაგზავნამდე უნდა გაცივდეს.

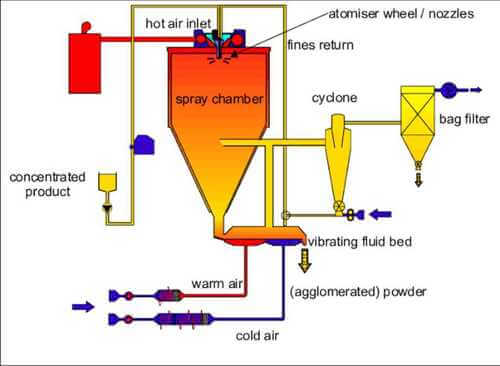

(VII) შესხურებით გაშრობა

კონცენტრირებული სითხე წნევის ტუმბოს მეშვეობით პირდაპირ გადაიტანება შესხურებითი საშრობი კოშკის თავზე, წნევის შესასხურებელი პისტოლეტით იფრქვევა ნისლად და დაახლოებით 250°C ტემპერატურაზე სითბოსა და ქარის ჰაერის ნაკადის ქვეშ ფხვნილად შრება. გასაშრობად ასევე შეიძლება გამოყენებულ იქნას ვაკუუმური გაშრობის ან გაყინვით გაშრობის ტექნოლოგია. გაყინვით გაშრობის ტექნოლოგია გულისხმობს ყავის კონცენტრატის დაბალ ტემპერატურაზე გაყინვას, მასში არსებული წყლის გაყინვას წვრილ ყინულის კრისტალების ნაწილაკებად, შემდეგ კი თბება და სუბლიმაციას მაღალი ვაკუუმის პირობებში დაბალ ტემპერატურაზე გაშრობის მიზნის მისაღწევად. კონცენტრატის დამუშავების შემდეგ, კონცენტრატზე შესაძლებელია საჭირო დამატებითი დამუშავების ჩატარება და მისი თხევად სასმელად გადაქცევა.

დამატებითი ინფორმაციისთვის დააწკაპუნეთ აქხაზოვანი კონცენტრაციის მონიტორინგის გადაწყვეტილებებიან შეგიძლიათ დაუკავშირდეთლონმეტრიპირდაპირ თქვენს კონკრეტულ მოთხოვნებთან.

გამოქვეყნების დრო: 2025 წლის 10 თებერვალი